目前,冶金、石油、化工、建材、机械制造、电力、汽车、轻工、环保、文化娱乐等各行各业都得到了广泛的应用。随着可编程控制器PLC性价比的不断提高,其应用领域不断扩大。从应用类型来看,可编程控制器可编程控制器PLC的应用大致可以概括为以下几个方面:

一、开关量逻辑控制。

利用可编程控制器PLC最基本的逻辑运算、定时、计数等功能实现逻辑控制,可以替代传统的继电器控制,用于单机控制、多机群控制、生产自动线控制等。,如机床、注塑机、印刷机、装配生产线、电镀流水线和电梯控制等。这是可编程控制器PLC最基本的应用,也是可编程控制器PLC最广泛的应用领域。

二、运动控制。

大多数可编程控制器PLC都有单轴或多轴位置控制模块来拖动步进电机或伺服电机。该功能广泛应用于各种机械设备,如各种机床、装配机械、机器人等。

三、过程控制。

大中型可编程控制器PLC具有多种模拟量I/O模块和PID控制功能,一些小型可编程控制器PLC具有模拟量输入输出。因此,可编程控制器PLC可以实现模拟量控制,具有PID控制功能的可编程控制器PLC可以构成闭环控制,用于过程控制。该功能已广泛应用于锅炉、反应堆、水处理、酿酒、闭环位置控制和速度控制。

四、数据处理。

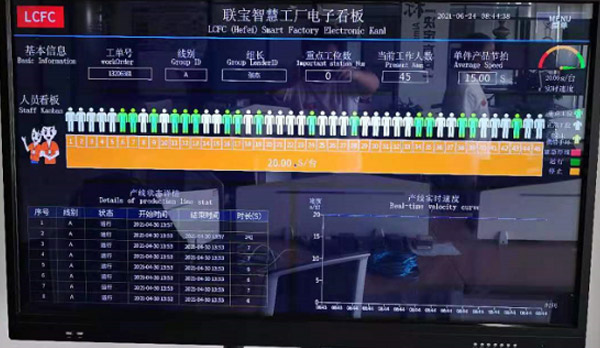

现代化的可编程控制器PLC具有数学运算、数据传输、转换、排序和查表等功能,可以采集、分析和处理数据,同时可以通过通信界面将这些数据传输到其他智能设备,如计算机数值控制(CNC)设备,进行处理。

五、通信联网。

可编程控制器PLC通信包括可编程控制器PLC与可编程控制器PLC、可编程控制器PLC与上位计算机、可编程控制器PLC与其他智能设备之间的通信。可编程控制器PLC系统和通用计算机可以直接或通过通信处理单元与通信转换单元连接,形成网络,实现信息交换,形成集中管理、分散控制的多级分布式控制系统,满足工厂自动化(FA)系统发展的需要。